隨著數字經濟的深入發展,智能制造已成為推動制造業轉型升級的關鍵路徑。工業互聯網作為智能制造的重要基礎設施,其數據服務能力決定了企業數字化轉型的成敗。本文結合CXO卓越圈的實踐洞察,探討智能制造中工業互聯網數據服務的最佳實踐,助力企業構建數據驅動的智能生產體系。

一、智能制造與工業互聯網的融合價值

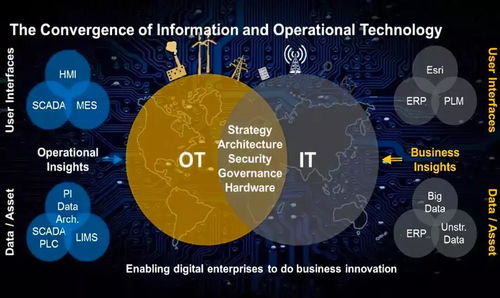

智能制造并非簡單的自動化升級,而是通過工業互聯網實現設備、系統、人員與數據的全面互聯。工業互聯網平臺打通了從研發設計、生產制造到售后服務的全價值鏈數據流,為企業提供了實時感知、智能分析與精準決策的能力。這種融合不僅提升了生產效率與產品質量,更催生了按需定制、預測性維護等創新業務模式。

二、工業互聯網數據服務的核心實踐

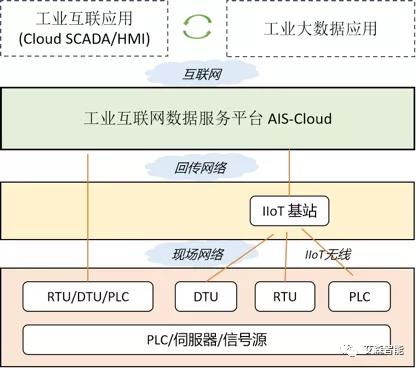

- 構建統一數據底座:企業需建立標準化的數據采集與治理體系,整合ERP、MES、SCADA等多源異構數據,形成高質量的工業數據資產。例如,某裝備制造企業通過部署邊緣計算節點,實現了對上千臺設備運行數據的秒級采集與清洗,為后續分析奠定基礎。

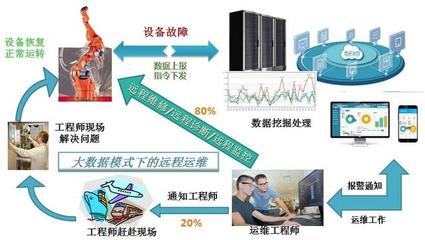

- 深化數據智能應用:基于機器學習與AI算法,開發設備健康預測、能耗優化、工藝參數調優等場景化應用。某汽車零部件工廠通過構建數字孿生模型,將實際生產數據與虛擬仿真結合,使產品不良率降低37%,設備綜合效率提升22%。

- 打造協同生態平臺:通過工業互聯網平臺連接產業鏈上下游,實現供應商庫存共享、生產計劃協同與遠程運維服務。某家電企業通過平臺向供應商開放產能數據,使供應鏈響應速度提升50%,庫存周轉率提高30%。

- 強化數據安全體系:采用區塊鏈、加密傳輸等技術保障工業數據主權,建立分級授權與審計機制。某精密儀器企業通過部署可信數據空間,在保障核心工藝數據安全的前提下,實現了與合作伙伴的定向數據共享。

三、實施路徑與組織保障

企業推進工業互聯網數據服務應遵循“場景驅動、迭代演進”原則:

- 初期聚焦高價值痛點場景(如設備預測性維護)快速驗證價值

- 中期拓展至生產優化、質量管控等核心業務領域

- 遠期構建產業協同平臺,實現生態級創新

同時需要建立跨部門的數字化轉型辦公室,由CXO直接領導,打破數據孤島,培育既懂制造工藝又精通數據技術的復合型人才團隊。

四、未來展望

隨著5G、邊緣計算、數字孿生等技術的成熟,工業互聯網數據服務將向實時化、自適應、自演進方向發展。企業需以數據為戰略資產,持續優化數據采集、分析與應用能力,最終實現“感知-決策-執行”的閉環智能,在數字化浪潮中構筑核心競爭力。

智能制造的本質是數據驅動的價值重構。通過系統化推進工業互聯網數據服務實踐,企業不僅能實現降本增效,更將開啟產品即服務、制造即平臺的全新商業模式,在數字經濟時代占據制高點。